data/u19857/file/201711/20171123/2017112310135221662.pdf

摘要:在稻谷干燥過程中如溫度、干燥速率、緩蘇溫度及時間等設置不合理,會直接導致稻谷出現裂紋,碾米時整精米率降低。本文引用進期國內外關于稻谷干燥過程中的相關理論,說明玻璃態轉變是導致稻谷干燥裂紋產生的機理,分析各種因素對稻谷干燥裂紋的影響,并針對該理論給出防止稻谷干燥過程中產生裂紋給出相關建議。

關鍵詞:稻谷 干燥 玻璃態轉化 裂紋 爆腰 干燥速率 緩蘇

一、引言

稻谷在收獲后水分降至安全水分才能長期貯藏。人工干燥是有效和快速的降水途徑,但是干燥容易導致稻谷出現裂紋,破碎敏感度增大,在碾米時出現破碎,整精米率(HRY)降低,而整精米率是衡量稻谷品質的一個重要指標。為了進行有效干燥并保證整米率,人們對干燥引起裂紋的機理進行了深入的研究。傳統理論認為,干燥過程中稻谷顆粒內外層失水速度不同,產生水分梯度,引起內部應力,應力超過稻谷的強度時導致裂紋出現。美國堪薩斯大學于2000年左右開展了稻谷加工研究項目,Siebenmorgen教授領導的研究團隊首先提出利用玻璃態理論解釋干燥導致的稻谷裂紋及破碎。國內學者隨后也開展了這方面的研究工作。本文主要對近幾年來在這方面的研究成果進行綜述。

二、稻谷干燥過程中的玻璃態理論

了解稻谷干燥以及緩蘇理論需要一整套熱力學與物理原理試驗分析等方面知識,包括熱能轉化理論和谷物科學特性原理(Siebenmorgen)。研究(Cnossen Siebenmorgen,2000;Perdon等,2000)顯示在稻谷干燥過程中,濕基水分含量(MC)與溫度扮演著重要的角色。

現有的基于稻谷的干燥理論已經開始整合物料特性、濕基水分含量(MC)、干燥速率與溫度、緩蘇理論等。玻璃態轉變溫度(Tg)理論(Cnossen和Siebenmorgen2000;Cnossen et al, Perdon et al ,2000)已被用于干燥過程中的裂紋形成原因以及合理選擇干燥參數。

玻璃態轉變是指無定形物質從玻璃態到橡膠態或從橡膠態到玻璃體的轉變。稻谷胚乳的主要組分是淀粉。淀粉是部分結晶部分無定形的混合物,其無定形部分可以發生玻璃態轉變。通常用玻璃態轉變溫度(Tg)來表征玻璃態轉變。

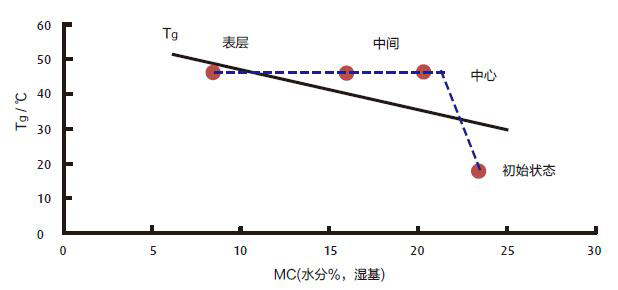

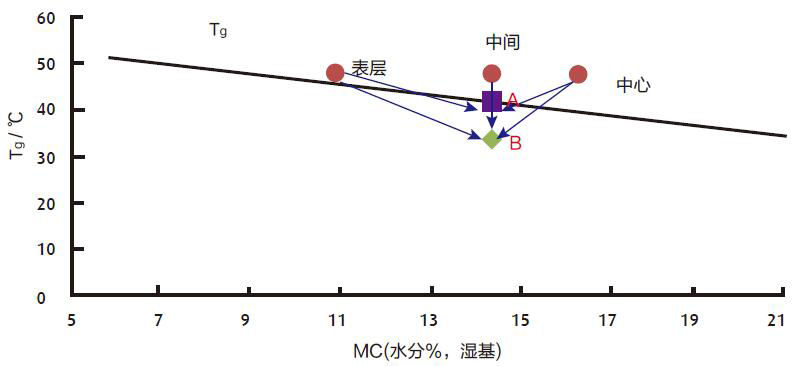

研究發現,玻璃化轉變溫度與濕基水分含量(MC)呈線性關系,如下圖:

圖1 不同品種不同水分含量的玻璃態轉化溫度Tg(℃)

三、 稻谷玻璃態轉變對干燥的影響

當稻谷發生玻璃化轉變時,無定形淀粉固體的熱特性和物理特性發生明顯變化。處于玻璃態時,硬度和彈性模量高而比熱、比容、膨脹系數低,擴散速度慢;處于橡膠態時,硬度和彈性模量低,比熱、比容、膨脹系數大,擴散速度快。通過研究發現,從玻璃態轉變到橡膠態使稻谷的熱膨脹系數明顯增大,約為5倍。

玻璃化轉變由于對擴散速率的影響而對干燥和緩蘇速率產生影響。干燥熱空氣的溫度高于Tg時干燥速率明顯增加。干燥速率隨熱空氣相對濕度的降低而增大,但當相對濕度降低到一定限度時,再繼續降低將導致干燥速率降低。這是由于熱空氣所對應的平衡水分(EMC)進一步降低,顆粒表面可能從橡膠態返回玻璃態,使水分擴散速率降低所致。但是,顆粒表而返回玻璃態只在干燥的開始階段產生影響,隨著干燥的進行,由水分梯度決定的內部水分擴散成為影響干燥速率的主要限制性因素。溫度高于Tg時,緩蘇時間明顯降低,因為這時的水分擴散較快。另外,相對濕度較高的熱空氣所干燥的稻谷緩蘇也較快,這是由于稻谷表面仍處于橡膠態的緣故。

玻璃化轉變還對導熱系數產生影響。稻谷的導熱系數在0.08~0.138W(m·K)-1之間(溫度3-69℃,水分9.2%~17.0%),導熱系數在25℃到Tg溫度范圍內變化不大,而在溫度高于Tg時快速增大。圖1不同品種不同水分含量的玻璃態轉化溫度Tg(℃)

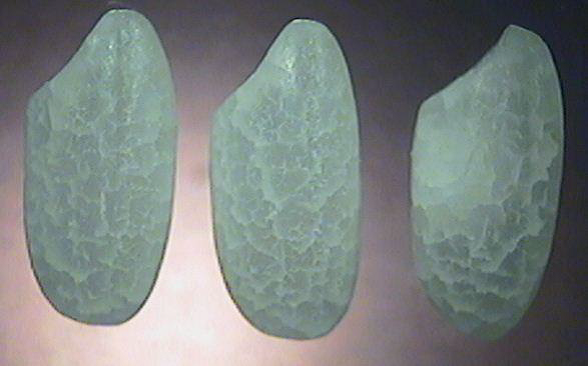

根據掃描電鏡分析檢查,稻谷裂紋斷面可分為兩個區域,一個靠近中心,沿淀粉粒邊緣斷裂,另一個靠近外圍,沿細胞壁界面斷裂;隨干燥時間延長,外圍區域所占的比例增大。在干燥過程中沒有裂紋出現,裂紋都是在干燥停止以后的冷卻過程中出現的。大多數裂紋在停止干燥后的2h或更長時問后開始出現,有的裂紋在干燥停止9h后才出現,多數裂紋均會在24h內出現。當快速干燥時,會在晚期出現多重裂紋。

干燥過程中不出現裂紋的原因主要是由于顆粒溫度比較高,還處于橡膠態,彈性較好,能夠經受應力。出現裂紋的根本原因在于內部有應力產生,且超過稻谷顆粒的強度。

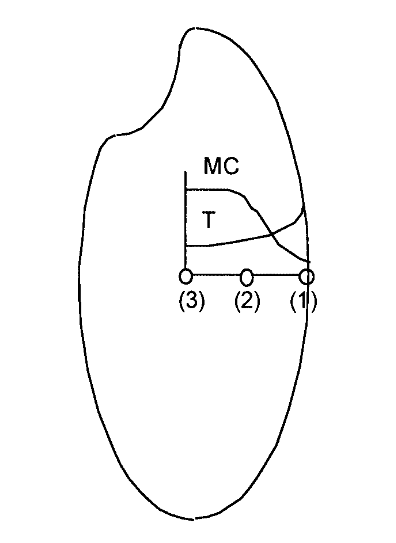

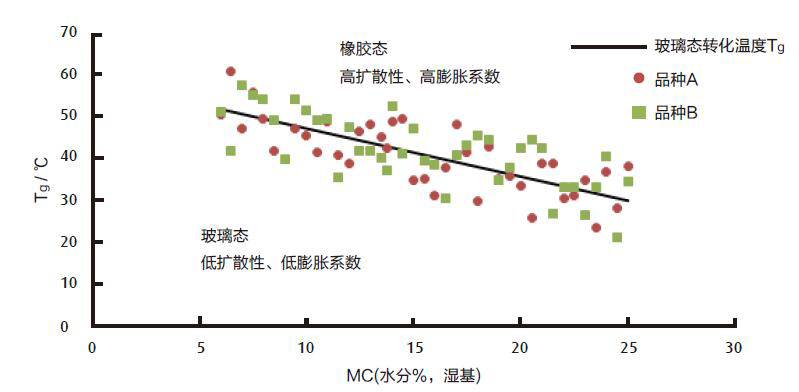

圖2 稻谷內水分與溫度分布 圖3 干燥速率過快時稻谷內水分梯度

從圖2及圖3中可以看出,如果熱空氣的溫度為50℃左右,稻谷在干燥的過程中就可能發生玻璃化轉變。在室溫下稻谷處于玻璃態,當熱空氣溫度高于幾時,顆粒從玻璃態進入橡膠態,隨干燥的進行,稻谷顆粒內部出現水分梯度,靠近表面的部分水分低而接近中心的部位水分含量高。進一步干燥將導致外層的水分進一步降低,從橡膠態返回玻璃態,而中心部位仍停留在橡膠態。繼續干燥會使更多部分的外層進入玻璃態,對干燥過程中稻谷顆粒不同部位溫度和水分的模擬分析也顯示,玻璃化轉變區域首先形成于接近顆粒表面的部位,隨干燥進行,玻璃化區域向中心部位不斷擴展。

如果內外兩層的物理性能,包括熱膨脹性能與擴散性能差異進一步擴大,且外層玻璃態體積與中心橡膠態體積相比達到一定程度,因兩者膨脹系數相差5倍左右,中心部分趨于膨脹而外部趨于收縮,外層出現拉應力而內層出現壓應力。從圖2及圖3中可以看出,如果熱空氣的溫度為50℃左右,稻谷在干燥的過程中就可能發生玻璃化轉變。在室溫下稻谷處于玻璃態,當熱空氣溫度高于幾時,顆粒從玻璃態進入橡膠態,隨干燥的進行,稻谷顆粒內部出現水分梯度,靠近表面的部分水分低而接近中心的部位水分含量高。進一步干燥將導致外層的水分進一步降低,從橡膠態返回玻璃態,而中心部位仍停留在橡膠態。繼續干燥會使更多部分的外層進入玻璃態,對干燥過程中稻谷顆粒不同部位溫度和水分的模擬分析也顯示,玻璃化轉變區域首先形成于接近顆粒表面的部位,隨干燥進行,玻璃化區域向中心部位不斷擴展。當干燥速率過快時,稻谷內外部會形成明顯的水分梯度差,并直接導致內外層Tg差異擴大,進而使內外層膨脹系數擴大,導致應力擴大,如果應力超過稻谷顆粒強度,直接導致裂紋的形成,由于稻谷的拉伸強度是壓縮強度的1/14~1/7,因此裂紋在外層進行擴展,見圖4。

圖4稻谷表面裂紋的形成

五、根據玻璃態轉化理論解釋緩蘇過程與冷卻過程中裂紋的形成

除上述干燥參數不合理會導致裂紋外,干燥后的緩蘇/冷卻不當也可以導致裂紋增加。

在停止加熱的條件下,緩蘇完成時稻谷的溫度不會高于干燥結束時的溫度。如果緩蘇溫度低于Tg(如圖5中B點),在水分由內層向外層轉移的同時,外層因溫度降低而進入玻璃態。隨溫度進一步降低,將有足夠體積的外層進入玻璃態,而中心部位仍處于橡膠態。如果這時內外層的水分梯度足夠大,將由于內外層特性(如熱膨脹系數)的不同而產生裂紋。如果緩蘇溫度高于Tg(如圖5中A點),在發生玻璃化轉變之前水分梯度已經消失,不會出現裂紋,隨后冷卻到Tg以下也不會出現裂紋。如果干燥后不經緩蘇而直接冷卻到Tg以下,則在發生玻璃化轉變時內外層的水分梯度更大,更容易導致裂紋。

圖5不同緩蘇溫度稻谷內水分變化過程

六、小結

根據上述信息以及相關試驗數據可以看出,水分梯度及溫度梯度的存在與裂紋有很大關系,正是由于兩者的存在讓稻谷不同部位處于不同的相態,呈現不同的物理特性。

在實際實踐過程中,水分梯度對干燥裂紋的影響遠大于溫度梯度的影響,因為潮糧在干燥2~3min后,稻谷谷粒的表面與內部的溫度基本趨于一致,此時稻谷內的水分處于較高水平,稻谷整體處于橡膠態,彈性模量小,顆粒可以具有較大彈性形變能力,不易斷裂,因此溫度梯度對稻谷干燥過程中的影響基本可以排除。而因為水分梯度所產生的應力在整個干燥過程中一直存在,并維持較高水平。

水分梯度與整精米率及稻谷的玻璃轉化密切相關,在玻璃態時干燥時,整精米率沒有明顯降低;如果在橡膠態干燥且不經過緩蘇直接冷卻時,如果干燥速率低,稻谷內水分梯度沒有達到極限值時,可以通過緩蘇有效降低稻谷裂紋;但如果干燥速度過快,接近或超過水分梯度極限時間,稻谷在干燥時就會產生明顯裂紋,無論如何緩蘇也不會導致整精米率的提升。

七、針對稻谷干燥的相關建議

通過相關數據與上述分析,針對稻谷干燥,有如下建議:

1) 高溫干燥以及高溫緩蘇是有效提高干燥效率同時保證干燥品質的有效途徑。

通過上述表述,高溫干燥要求在高于Tg的條件下充分緩蘇可以有效提高整精米率,干燥時間越長,一次降水幅度越大,為了保證整精米率所需要的緩蘇時間也就越長。

2) 需要在干燥過程中合理控制干燥速率;

高水分稻谷由于處于橡膠態,擴散速率比較高,可以適當提高降水速率,降水高達5%-6%每小時。低水分稻谷處于玻璃態,擴散速率比較低,必須降低干燥速率,通常降水速率不超過0.7~1%/小時。當降水速率過高,會明顯提高稻谷內水分梯度,在干燥階段會產生裂紋。

采用合理設計的干燥工藝系統,將稻谷干燥機以及緩蘇倉、輸送系統、冷卻系統等有效結合,使干燥緩蘇時間能得到有效保證,提升干燥品質。